Продолжаем рассказывать вам про работающие предприятия Котельнича, их мощностях и производимой продукции. Сегодня, познакомим вас с предприятием, которое является одним из крупнейших в городе - МПСМ-Вятка.

Предприятие ООО "Моспромстройматериалы-ВЯТКА" входит в большой строительный холдинг Москвы "Главмосстрой". Оно основано 15 октября 2004 года, его запуск произошел 26 марта 2007 года, тогда было распилено первое бревно, а первый готовый клееный брус был выпущен 18 апреля 2007 года.

Сейчас на предприятии трудится 240 человек. МПСМ-Вятка имеет участок лесозаготовки, работающий в одну смену. И участок, выпускающий готовую продукцию, работающий в две смены, последняя из которых заканчивается в первом часу ночи. Связано это с тем, что рынок востребован продукцией предприятия. Нужно отметить, что предприятие имеет полный цикл переработки древесины - от заготовки леса до готовой продукции. Также, все отходы предприятия перерабатываются. Например, "сырые" отходы (опил, щепа), получаемые в процессе лесопиления идут на собственную котельную, которая обеспечивает теплом сушильные комплексы, административные и производственные площади. Также щепой и опилом от МПСМ-Вятка производится доставка тепла от муниципальной котельной района второго Котельнича. А отходы, которые получаются в процессе выпуска готовой продукции - опил и стружка - используются для производства топливных гранул, так называемых "пеллет". Тут нужно отметить, что большая часть пеллет реализуется на экспорт предприятия.

Основной вид продукции предприятия - это выпуск клееного бруса для производства евроокон. На данный момент предприятие продолжает выпуск этого экологически чистого продукта. Стоит отметить, что пластиковое окно - это более дешевый сегмент рынка, а окно из бруса - более дорогой, поэтому окна из данного сырья мало встречаются в нашем регионе. Кстати, сейчас уже вся Европа, даже те государства, которые не сильно развиты не используют пластиковые окна.

К сожалению, готовое евроокно из бруса на МПСМ-Вятка не приобрести. Первоначально задумывалось создавать площадку для выпуска готового евроокна в Котельниче, по адресу Тургенева, 32. Тогда это был задуманный второй этап строительства предприятия, где производилось бы готовое евроокно, а также двери и МДФ. Но собственник пересмотрел свое решение. В областном центре есть 3 компании, которые производят евроокна из нашего бруса. Подавляющее число покупателей такого евроокна - это жители Санкт-Петербурга и Москвы. На данный момент подписан контракт с Норвегией - туда отправляется готовый брус. В зависимости от местонахождения покупателей, размер бруса меняется. Т.е. везде есть свои стандарты теплопроводности: для Европы - брус МПСМ-Вятка отправляет 72-й профиль, Россия закупает 82-й профиль бруса, более северные районы - 86-й профиль. Также крупным покупателем бруса МПСМ-Вятка является Азербайджан. Этот рынок освоен недавно, работает компания с этой страной с января 2015 года.

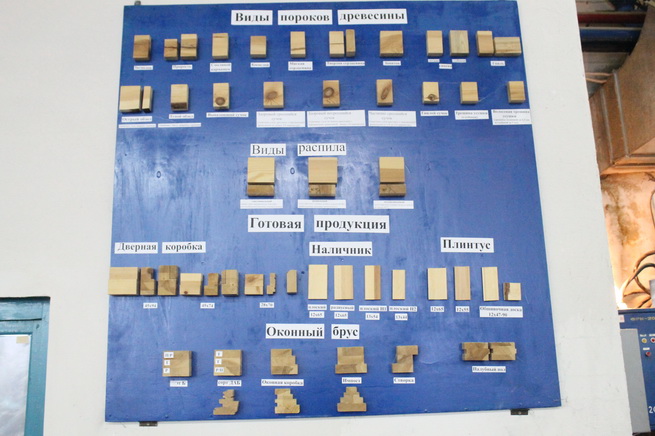

Предприятие было настроено не на производство простого погонажа, а на выпуск оконного бруса, но с его постройкой было решено выпускать еще несколько различных продуктов. Сейчас МПСМ-Вятка выпускает готовый продукт с 64-мя различными наименованиями. Начиная с обшивочной доски, дверей, и заканчивая оконным брусом и клееным брусом для различных изделий.

Ценовой сегмент продукции предприятия высокий, поэтому ее сложно найти в котельничских магазинах. В Котельниче на сегодняшний день продукцию МПСМ-Вятка реализует только магазин "Стройбери". Также есть крупные ритейлеры, которые реализовывают евроокна из бруса нашей компании, один из которых OBI.

На 20 процентов предприятие обеспечивает себя лесом с территории Котельничского района и Даровского, остальные 80 процентов приходится закупать с территории республики Коми и Костромской области. Все изделия производятся только из хвойного дерева - сосны.

Итак, перейдем непосредственно к производственной линии МПСМ-Вятка.

С сырьевого склада кран подает сосну на транспортер, который автоматически отправляет дерево в цех лесопиления

Затем, машина в буквальном смысле забирает бревно в свои "лапы" и направляет его на пилораму, где пилит на несколько частей. Всем этим управляет, на данном этапе, человек

По транспортеру доска отправляется в машину, где с нее удаляется верхний слой коры

А на данном этапе, кора с доски окончательно спиливается

Кстати, линий первоначальной обработки дерева две, поэтому бревна подаются с сырьевого склада на транспортер удивительно быстро

После того, как с доски удалена кора, она едет на сортировочную горку. Там уже работники предприятия определят, на какой вид продукции она годится и отсортируют в нужный поддон

Поддоны с различными размерами досок

Затем отсортированные доски укладывают для отправки на сушку

Здесь уложенные доски загружают в сушильную камеру, где компьютер на протяжении длительного времени сам поддерживает нужную температуру, процесс этот непрерывный

Сушильные камеры итальянского производства, где происходит сушка древесины до 8-10 % влажности. Производственная база оснащена пятью сушильными камерами, емкостью 150 м³ каждая.

От подачи дерева на транспортер, до готового бруса, готового к отправке проходит месяц! Больше всего времени в этом промежутке занимает сушка

Из сушильной камеры, дерево попадает непосредственно в цех, где изготавливают клееный брус

На транспортер подают доску, предварительно срезав с нее большие дефекты - сучки, остатки коры, сколы. Основной принцип работы предприятия - это использовать дерево с максимальной полезностью. Поэтому все дефекты отправляются на переработку, либо в собственную котельную предприятия, либо в муниципальную, об этом мы рассказали в начале статьи

На следующем этапе, на доске отмечают места, где нужно спилить мелкие дефекты, в основном это тоже сучки, но меньшего размера. Отмечается это специальным маркером и подается в машину, которая по отмеченной разметке производит спил дерева. На фото выше показаны "отходы", которые окончательно не годятся на выпуск клееного бруса

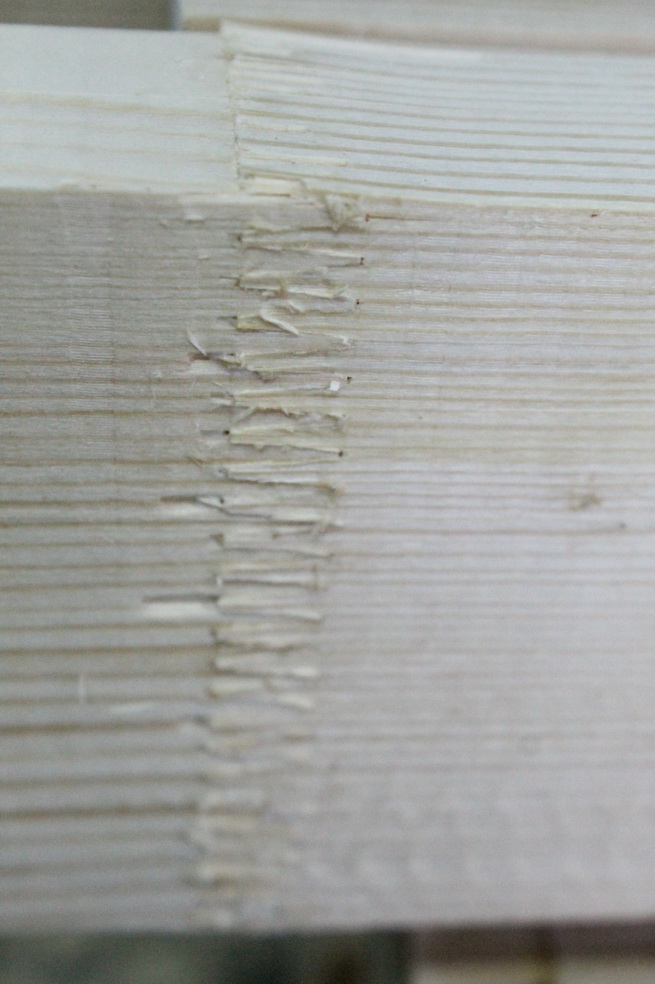

Далее, брусочки без единого дефекта выравниваются с помощью еще одной машины, которая также производит специальный шов в виде зубчиков

Затем, бруски, как конструктор укладываются в очередную машину с прессом

Машина прижимает по шву бруски друг к другу, при этом проклеивая их между собой

На выходе получается часть будущего бруса

Так выгладит шов, о котором выше шла речь

Производство деревянных клееных деталей организовано на двух линиях, состоящих из четырехстороннего строгального станка, полуавтоматической установки для раскроя заготовок, полуавтоматической линии сращивания, вертикальных прессов и станка для калибрования готовых изделий

Доска без единого дефекта

Следующий этап, это проклейка трех досок между собой, которые потом и образуют брус. Кстати, здесь используют одну из разновидностей клея ПВА

Для склеивания используется специальный высокопрочный водостойкий экологически чистый клей с классом водостойкости D4, который не мешает дышать древесине.

Будущий брус укладывается в пресс на 30 минут. Не забываем, что каждые три доски в нем склеены между собой

В итоге получается готовый склеенный брус. если на него взглянуть сбоку, то он напоминает кирпичную кладку, за счет такой связки и добиваются высокой прочности

Далее брус упаковывается для отправки на следующее предприятие, которое и будет профилировать из бруса евроокно, но это уже совсем другая история...

Один из продуктов предприятия - плинтус

Еще один цех - производство топливных гранул. Сюда попадает опил, образовавшийся в результате переработки древесины на всех цехах МПСМ-Вятка

В эти две машины загружается опил

Затем специальный пресс под давлением сжимает опил в небольшие гранулы, процесс происходит без добавления химических средств

Готовые пеллеты

По транспортеру пеллеты поступают в машину для расфасовки гранул

Тара для покупателей разная, т.к. масштабы у всех разные. Кто-то заказывает сразу в больших мешках,

а кто-то в пакетах

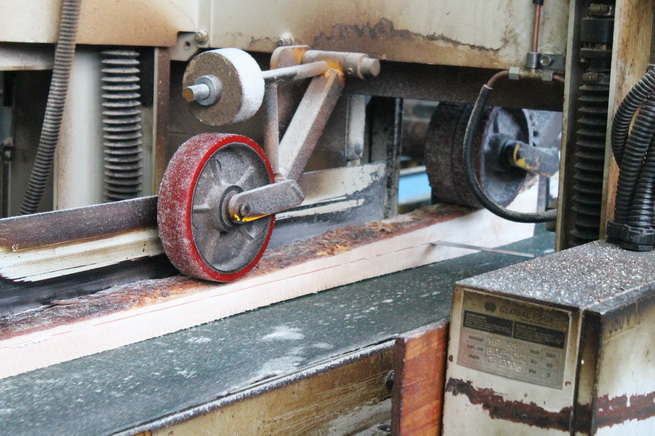

Еще один цех, без которого предприятие не сможет работать в штатном режиме - это цех заточки ленточных пил

Как рассказали в МПСМ-Вятка, ленточную пилу нельзя класть на пол, хранить ее нужно только таким образом

Конечно, на предприятии имеется собственная техническая служба, поддерживающая работоспособность МПСМ-Вятка. Также служба технического контроля. Для сведения предприятие обладает мощностями по выпуску 12000м3 клееного бруса в год.

Мы благодарим за проведенную экскурсию по предприятию заместителя генерального директора по производству Владимира Юрьевича. Благодарим за организацию экскурсии Генерального директора ООО "МПСМ-Вятка" Алексея Сергеевича Яговкина и Главу города Котельнича Ларису Моисеевну Данилович.

|